طراحی یونیت هیدرولیک :

طرح کلی :

پاوریونیت های استاندارد و متداول معمولا به گونه ای طراحی می شوند که ارزان تمام شوند و بنابر این همه امکانات لازم را ندارند . آنها به یکی از از دو الگوی اصلی زیر هستند :

-

یونیت هیدرولیک با پمپ غوطه ور

-

یونیت هیدرولیک با پمپ روی مخزن

در روش پمپ غوطه ور ، موتور الکتریکی به طور عمودی بالای مخزن و پمپ قرار می گیرد . معمولا تعدادی از شیر های هیدرولیک متصل به پمپ نیز در روغن غوطه ورند . این روش ارزان است . ولی سرویس و تعمیرات آن مشکل است . به ویژه هنگامی که از الکتروموتورهای بزرگ استفاده می شود . مزیت اصلی این روش ، محدود نبودن ، و قرار گرفتن دریچه های مکش و تخلیه درون روغن است . در نوعی از پمپ های غوطه ور الکتروموتور در کنار مخزن قرار می گیرد که آب بندی گلدانی و جداره مخزن در آن نسبتا مشکل است . در پمپ های غوطه ور لازم است قبل از اقدام به سرویس پمپ ، مخزن کاملا تخلیه شود . روش قرار گیری پمپ روی مخزن ( که مطابق با استاندارد JIC تعیین می شود ) روشی تمیز و سهل الوصول است ، اما عیب عمده آن وجود اندکی هد مکش منفی در پمپ است . در هر دو نوع طرح ، درپوش مخزن باید به اندازه کافی محکم باشد تا وزن مجموعه پمپ و الکتروموتور ، را تحمل کند .

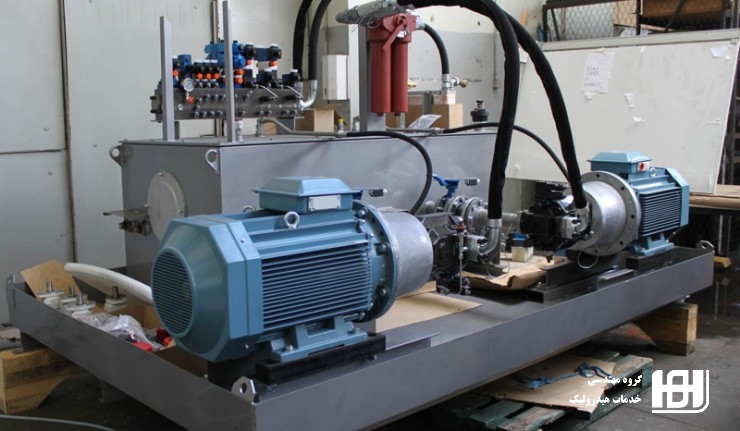

یونیت هیدرولیک دارای شاسی :

ساختن ای نوع یونیت هیدرولیک اندکی گران تمام می شود ، اما توصیه می شود پمپ پایین و کنار مخزن ( حتی اندکی دور تر از مخزن ) قرار گیرد . تحت این شرایط هد مکش مثبت است ( حتی هنگامی که اجزای منبع تغذیه در حال سرویس و تعمیر و نگهداری هستند .

معمولا به هنگام تعویض پمپ از یک شیر برای قطع کامل مدار خط مکش استفاده می شود . البته بستن تصادفی این شیر باعث خراب شدن پمپ می شود . در شرایط ایده آل می توان ازشیری مجهز به سوئیچ الکتریکی که هماهنگ با مدار کنترل پمپ و موتور کار می کند ، استفاده کرد .

در یونیت هیدرولیک دارای شاسی ، پایه الکتروموتور ، بر روی ضربه گیر نصب می شود ، و پمپ توسط گلدانی و کوپلینگ انعطاف پذیر به الکتروموتور متصل می شود . شیلنگ لاستیکی منعطف در خط مکش بین پمپ و مخزن روغن ، همراه با پایه منعطف و ضد ارتعاش الکتروموتور ، مجموعه پمپ را ( از لحاظ ارتعاش ) از مخزن روغن ایزوله می کند که در نتیجه باعث کاهش سر و صدا می شود . گلدانی از جنس آلومینیوم بوده که معمولا سهل الوصول است ولی برای کاهش بیش تر سطح سر و صدا می توان از نمونه های چدنی آن استفاده کرد . علاوه بر این ، پوشش هایی ( gaskets ) نیز بر روی صفحات تماس پمپ و الکتروموتور قرار می گیرد . که باعث کاهش سر و صدا می شود . در مواردی که سر و صدا ، عامل مهم و قابل ملاحظه است می توان از پوشش های آکوستیک استفاده کرد .

گلدانی و کوپلینگ :

با استفاده از این دو ، هم محوری صحیح و اتصال انعطاف پذیر بین محورهای پمپ و الکتروموتور فراهم می شود . شکل (2) . استانداردهایی ( ملّی و بین المللی ) برای انشعاب نوع و چگونگی صفحات تماس (mounting faces) در اتصال پمپ و الکتروموتور وجود دارد . با تعدادی از گلدانی و کوپلینگ می توان ترکیبات مختلفی را به وجود آورد .

مخزن هیدرولیک :

مخزن هیدرولیک وظایف زیر را در سیستم انجام می دهد :

- تغییرات حجمی سیال را در مدار تحمل یا تامین می کند . مثلا هنگامی که سیلندری کورس رفت را طی می کند و باز می شود حجم سیال در مخزن کاهش می یابد .

- مخزن محلی را برای ساکن شدن سیال و خروج هوا و گازهای حل شده در سیال و ته نشین شدن رسوب و ذرات معلق در آن را فراهم می کند .

- جبران نشست سیال در سیستم

- فراهم کردن فضایی برای اضافه کردن سیال به سیستم

- فراهم کردن سطحی برای خنک شدن سیال

انواع مخزن ها :

مخازن باز (بدون فشار) در این نوع مخزن به سادگی توسط فیلتر هوا و یا جدا کننده به اتمسفر راه دارد . در نوع متداول آن که در صنعت کاربرد فراوانی دارد از فیلتر هوا که درون درباک تعبیه شده استفاده می شود . ولی در محیط های خیلی آلوده و پر غبار از فیلتر های هوا استفاده می شود . همچنین در محیط های مرطوب از رطوبت گیر جهت جذب رطوبت درون مخزن استفاده می کنند.

مخازن بسته (تحت فشار) :

مخازن بسته تحت فشار ( مورد استفاده در لودرها و … ) معمولا در فشارهای بین bar 0.35 تا 1.4 bar کار می کنند و لازم است از روش های استاندارد کنترل فشار در آنها استفاده کرد . بدین منظور از کمپرسور هوا ( در اندازه کوچک ) برای ثابت نگه داشتن فشار استفاده شود .

در مدار موتورهای هیدرولیک که در آن ها با تغییر حجم اندکی در سیال مخزن روبرو می شویم ، می توان از مکانیزم شیر فشارشکن ساده برای ثابت نگه داشتن فشار هوای مخزن که متناسب با تغییرات دما ، تغییر می کند ، استفاده کرد .

از مزایای مخازن تحت فشار می توان از فراهم سازی فشار مکش مثبت (کمکی ) برای پمپ اصلی و جلوگیری از ورود گرد و غبار اتمسفری نام برد .

اندازه مخزن هیدرولیک :

اندازه و ظرفیت مخزن باید مناسب و متناسب با تغییرات حجمی سیال در مدار و همچنین تامین کننده سطح کافی برای انتقال دما و خنک شدن سیستم باشد . از طرف دیگر ، بزرگتر شدن مخزن به افزایش قیمت ، بزرگی ابعاد ، دیر گرم شدن سیال (وقتی که سیال سرد است ) و غیره منتهی می شود . در واقع ، باید تعادلی بین تمام عوامل مرتبط ایجاد کرد . در اینجا به برخی از معیار ها و قواعد مهم در برآورد اندازه مخزن اشاره می کنیم :

- حداقل ظرفیت مخزن باید دو برابر حجم تخلیه پمپ در دقیقه (دبی)باشد . این مقدار ، حد حداقل مطلق است و مسلّما برای کسری سیستم (مثل نشتی) و تغییرات حجم مدار باید به آن درصدی را اضافه کرد .

- ظرفیت مخزن باید 2 تا 3 برابر حجم تخلیه پمپ در دقیقه (دبی) باشد . البته این قاعده برای سیستم های نقلیه قابل قبول نیست چرا که حجم مخزن در این سیستم ها قابل ملاحظه و مهم است .

- ظرفیت مخزن باید 2 تا 15 برابر لیتر به ازای هر واحد اسب بخار از قدرت سیستم های فشار بالا ، مفید و جوابگو است .

تمامی معیارها و قواعد فوق برای مخازن با شکل و طرح مرسوم قابل استفاده هستند . در موارد خاص (از لحاظ طرح و شکل مخزن )باید به ملاحظات و شرایط ویژه دقت کرد .

گردش عادی هوا اطراف مخزن تا حد قابل ملاحظه ای انتقال گرما (خنک شدن) را افزایش می دهد . برای ایجاد بیشترین انتقال گرما ، مخزن باید حداقل ارتفاع و حد اکثر طول را داشته باشد . شکل (4)

دیواره های عمودی مخزن نباید لبه دار (فلنج) یا شیبدار یا زاویه دار باشند زیرا با جریان طبیعی هوا تداخل می کنند .

بازده خنک کاری با استفاده از پره های حرارتی افزایش قابل ملاحظه ای خواهد یافت . پره ها باید عمودی باشند و نه افقی . برای کمک به جریان آسان تر و آزاد تر هوای خارجی و در نتیجه افزایش خنک کاری ، مخزن باید با فاصله از سطح زمین ، نصب شود .

دمای کاری سیال تاثیر بسزایی در عمر آن دارد .

دانلود PDF این مقاله